Le voilà! Produit fini, prêt à être présenté.

Il y a quelque chose de très émouvant dans le fait de dévoiler enfin le Mission. Imperceptibles sous ce vernis et ce profilage parfait, il y a dans ce casque, des dizaines de prototypes et plusieurs années de développement. C’est non seulement le résultat du travail combiné de plusieurs équipes, mais aussi la somme de toute l’expertise que nous avons récoltée à travers le temps, avec les modulaires Tranz, Tranz 1.5 et le Titan.

BALBUTIEMENTS DU PROJET

ANALYSE

Le lien de parenté entre le Mission et le Titan n’est pas le fruit du hasard. En fait, le point d’origine du Mission se situe au moment même du développement du casque Titan qui devait, selon le plan initial de 2014, se déployer en deux temps.

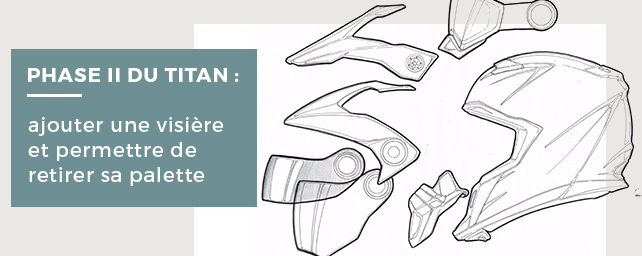

À l’automne 2016, pendant que la première génération du Titan perçait le marché, nous abordions déjà la réalisation de la phase II du casque qui devait être lancé en février 2018. Le projet avait pour but de maximiser les performances du Titan pour la conduite en sentier en ajoutant une visière et en améliorant l’aérodynamisme de la palette.

Bien que l’entreprise consistait davantage en une modification de certaines composantes du Titan, il était impératif pour notre équipe de passer par toutes les étapes du nouveau processus de développement implanté. Ainsi, malgré la production rapide des premiers prototypes, nous avons tout de même, conjointement avec le département marketing, procédé à une analyse fonctionnelle en profondeur qui s’est échelonnée de novembre 2016 à mai 2017. Cette analyse nous a permis de mettre en lumière plusieurs autres requis nécessaires à la valorisation du produit.

Parmi les requis les plus importants, le casque devait pouvoir être utilisé avec ou sans la palette. Dans les plans initiaux, le casque permettait aussi de remplacer la visière par des lunettes. En combinant les usages, nous avons travaillé à la conception d’un mécanisme de cliquet (ratchet) qui allait permettre de retirer la palette et la visière en une simple pression d’un bouton. Ce système unique faisait l’objet d’une première demande de brevet.

Malgré l’ajout des requis, en juin 2017, il s’agissait toujours de travailler à partir de la coque du Titan.

DU TITAN VERS LE MISSION

CONCEPTUALISATION

« L’ingénierie n’est pas une science. Le scientifique étudie les phénomènes et il établit les lois générales qui régissent notre univers. L’ingénieur utilise ces lois pour apporter des solutions pratiques à différents problèmes. Et en ce sens, notre travail est davantage à l’image de l’artisan. » -Sir Ove Arup (1895-1988)

Parallèlement au développement du casque, notre équipe travaillait à la validation d’un concept d’évacuation d’air humide. Tous les concepteurs de casque de motoneige vous le diront, l’air humide rejeté par la bouche est un adversaire de taille. Pratiquement impossible à éliminer, notre équipe jonglait avec l’idée de se servir des différences de pression d’air créées par le mouvement de la motoneige et du pilote pour aspirer l’humidité dans un conduit vers l’extérieur du casque.

La validation de concept fait souvent appel à notre côté artisan-bricoleur. En octobre 2016, les premiers essais étaient réalisés à moto. En mai 2017, nous testions des systèmes AMS surdimensionnés conçus à partir de tuyaux en PVC et de duct tape. Le bilan positif de nos expérimentations nous encouragea et le mois suivant, en juin, nous étions en mesure de tester trois concepts différents adaptés pour les casques de motoneige.

Nos résultats étant concluants, ça ne faisait aucun doute qu’il fallait intégrer ce système de gestion d’air au casque que nous étions en train de développer. Une demande de brevet pour le système AMS (Air Management System) a été déposée et les projets ont été fusionnés. Cependant, pour accueillir les conduits AMS, nous avons vite constaté qu’un nombre considérable de modifications devaient être apportées à la coquille existante. Il nous fallait donc refaire les moules.

Le projet prenait alors un nouveau tournant : de la phase II du Titan allait naître le Mission.

ÉQUILIBRE ENTRE LA FONCTION ET LA FORME

DESIGN

« Le design ne se réduit pas à une question de forme et de ressenti. Le design évoque également le fonctionnement. » - Steve Jobs

La perspective de retravailler les moules nous permettait donc de revoir le design de la coquille en fonction de tous les requis révélés par notre analyse des derniers mois. En plus d’évacuer l’humidité, le Mission devait impérativement dégager la bouche en un seul mouvement lors de l’ouverture de la visière, offrir une meilleure protection contre le froid et conserver un look distinctif avec ou sans la palette.

Nos premiers prototypes basés sur le Titan présentaient la combinaison de la muselière et d’une visière. Cependant, l'intégration du système AMS nécessitait une étanchéité complète et imposait une séquence trop complexe pour sceller parfaitement l’ouverture. En juillet 2017, au moment de retravailler l’argile, il était déjà clair que la muselière serait remplacée par une grande visière.

Depuis déjà quelques années, l’équipe d’ingénierie peut compter sur l’expertise de plus de vingt ans du désigner de casque de Stéphane Dion. Stéphane c’est celui qui arrive à mettre en image tout ce qu’on peut conceptualiser. C’est celui qui trouve l’équilibre parfait entre la fonction et la forme.

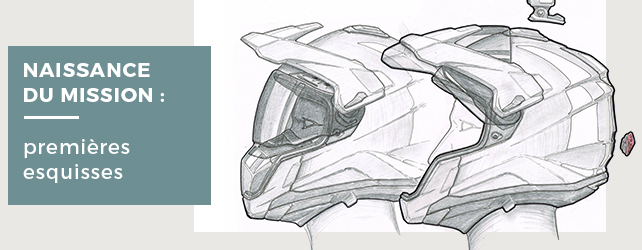

Après plusieurs sessions de brainstorm, Stéphane s’est mis à l’œuvre pour révéler les premières esquisses du Mission en intégrant le profilage des conduits. Inspirée par les casques de pilote d’avion de chasse, la visière a été retravaillée pour créer l’illusion de lunettes. Le bas de la visière allait quant à lui permettre l’ajout de ventilations et l’intégration d’un déflecteur d’haleine non contraingnant. Complétant le tour du chapeau, ce déflecteur ajustable et amovible faisait l’objet d’une troisième demande de brevet pour le casque Mission.

Malgré la possibilité de tout refaire, il était important pour nous de conserver un lien de parenté entre les deux casques. C’est à partir de l’argile du Titan que le Mission a été façonné.

Le Mission, c’est le cousin du Titan.

PRENDRE LE TEMPS DE PERFECTIONNER

FABRICATION ET VALIDATION

Malgré le changement de cap du projet, le lancement était toujours prévu pour 2018. Le temps nous pressait.

Grâce à un partenariat avec un groupe universitaire de recherche en mécanique des fluides, le système AMS était testé en soufflerie pour évaluer les pressions d’air, définir la zone idéale d’évacuation et ainsi optimiser l’écoulement dans les conduits.

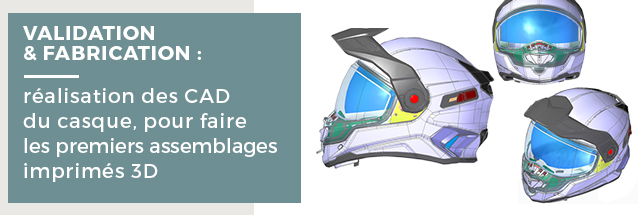

Pendant ce temps, nous nous affairions à réaliser les CAD du casque. C’est à la fin d’octobre 2017 que nous avons reçu les premiers assemblages imprimés 3D. Deux visites chez notre fournisseur nous ont permis successivement d’approuver la production des moules pour ensuite superviser et valider l’assemblage des premiers casques. À la mi-décembre, nous revenions avec les premiers casques à tester, et sans attendre, nous nous sommes lancés sur les pistes.

Après plusieurs essais en sentier, l’équipe d’ingénierie en est venue à la conclusion que le système AMS nécessitait des révisions importantes pour en optimiser la performance dans les différentes conditions imposées par nos hivers. Le projet avait évolué et demandait plus de temps afin de perfectionner le concept. Nous devions retourner à l’étape du prototypage.

Profitant de tout l’hiver et du printemps, nous avons testé en conditions réelles les différents prototypes pour améliorer les performances de l’AMS. Toujours insatisfaits des résultats, à l’arrivée du beau temps, nous avons redoublé d’efforts pour modifier les prototypes que nous avons mis à l’épreuve en chambre froide à plusieurs reprises pendant l’été.

En résumé, la belle saison, nous l’avons passée en partie, dans un climat avoisinant les vingt degrés sous zéro face à un puissant ventilateur pour recréer des conditions rencontrées en sentier. Cette période de test en conditions contrôlées a été des plus efficaces pour documenter en temps réel les effets sur notre casque d’une exposition prolongée au froid. De retour au bureau, on planchait sur des modifications, et chaque fois, nous revenions avec des prototypes améliorés.

À la fin d’août 2018, nous avions plusieurs pièces imprimées 3D. En octobre, nous finalisions les dessins du concept sélectionné pour la modification de certains moules et la production de ceux qui devaient être refaits…. Novembre 2018 : retour sur la ligne d’assemblage chez notre fournisseur... Décembre 2018 : les nouveaux casques Mission à tester…

2019 s’ouvre sur une grande réalisation pour l’équipe CKX!

Création, adaptation, innovation

Production

Changer les choses et innover comportent une part de risque, et en ce sens, l’aventure du Titan nous a permis d’en apprendre beaucoup sur les réalités du marché, mais également sur nous-mêmes et nos processus de développement.

Le Mission est le résultat de tout ce qui l’a précédé. Ce sont ici les grandes lignes du projet qui ont été relatées. Il y a dans le Mission tous les combats qui mènent à la victoire et tous les doutes qui mènent à la certitude. Toute notre équipe est fière du chemin parcouru.

Mais c’est maintenant, avec vous, que la véritable aventure commence. À vous de partir en Mission!

Découvrez en plus sur le mission sur le site de CKXGEAR